剖析智能制造領域的八大(dà)誤區

當前,我國(guó)正在大(dà)力推進制造強國(guó)建設,智能制造無疑是重中之重的核心策略。在政府的積極推進和企業内動力的驅動下,制造企業踏上了智能制造的轉型征程,智能制造支撐不少優秀企業成爲行業領軍企業,乃至在細分(fēn)市場成爲全球隐形冠軍。但(dàn)是,還(hái)有很多制造企業存在關于“輕與重”的認識與實踐中的誤區。

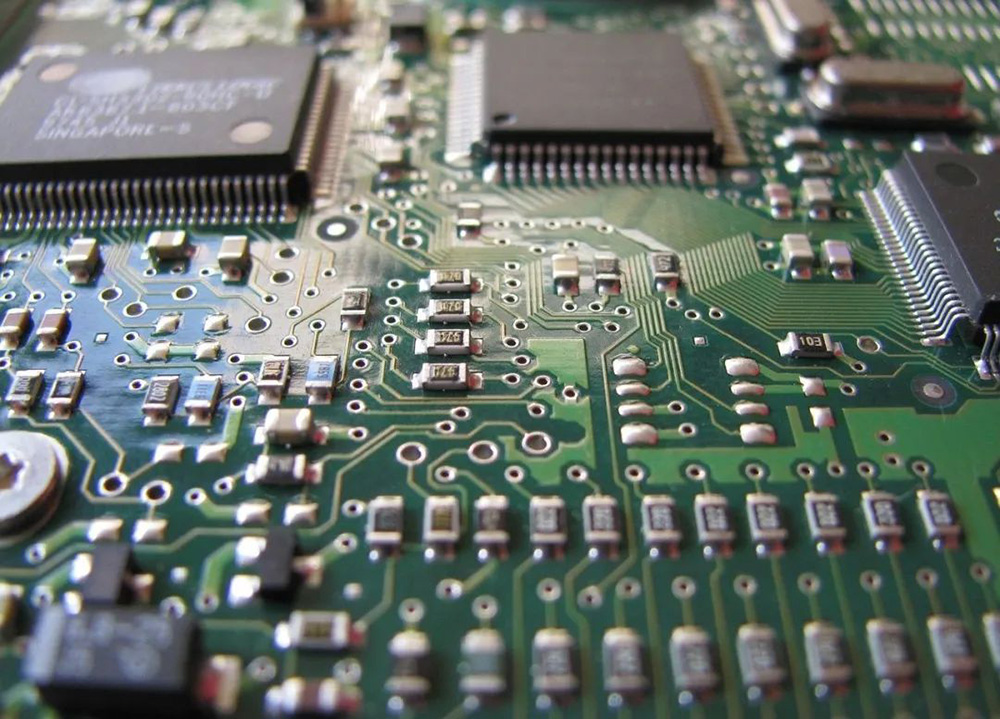

誤區一:重自(zì)動化,輕數字化

當前,制造企業面臨着巨大(dà)的人(rén)力資源成本壓力和招工(gōng)難等問(wèn)題,因此,很多離(lí)散制造企業積極進行生(shēng)産線的自(zì)動化改造。一部分(fēn)重複性較高的工(gōng)位,由企業提出工(gōng)藝需求,選擇非标自(zì)動化集成商提供專用的自(zì)動化設備,完成諸如(rú)擰螺絲、裝配、焊接、打标、檢測等特定工(gōng)序,從(cóng)而替代人(rén)工(gōng),實現少人(rén)化。

乍一看(kàn)很多生(shēng)産線挺先進,但(dàn)仔細研究,卻發現一方面很多企業的自(zì)動化産線還(hái)是隻能适應單一品種,柔性不強;另一方面,很多企業還(hái)是不夠重視設備聯網和産線的數據采集,難以真正實現生(shēng)産過程的可(kě)視化與透明化,管理(lǐ)人(rén)員(yuán)難以及時、準确了解生(shēng)産現場的實時狀況。流程制造企業的生(shēng)産線普遍應用了自(zì)動化控制系統,但(dàn)數字化技術(shù)的應用也相(xiàng)對滞後,也存在與自(zì)動化系統脫節的問(wèn)題。

企業在推進智能制造的過程中,一定要自(zì)動化與數字化并重,自(zì)動化是基礎,通過數字技術(shù)的應用真正創造價值。

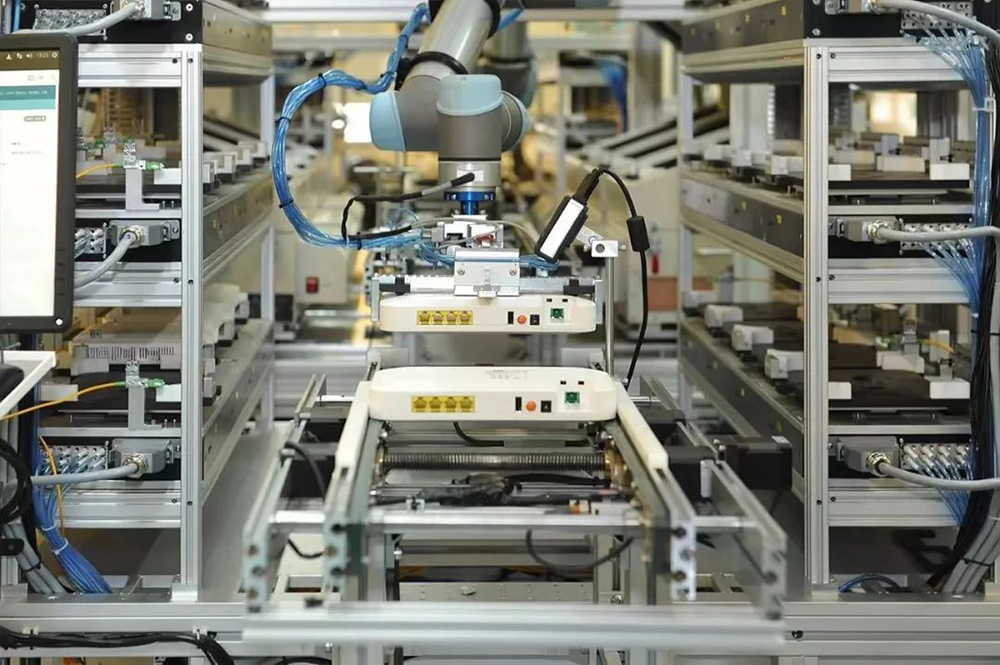

誤區二:重單機(jī)自(zì)動化,輕系統柔性化

很多制造企業非常重視購(gòu)買數控加工(gōng)中心或者钣金加工(gōng)設備,不少企業還(hái)配備了上下料的工(gōng)業機(jī)器人(rén),但(dàn)是往往還(hái)是單機(jī)自(zì)動化,還(hái)沒有應用柔性制造系統或柔性制造單元,生(shēng)産過程中還(hái)需要人(rén)工(gōng)搬運,導緻産生(shēng)在制品庫存,高端智能裝備的效率較低。

而國(guó)際領先企業已經開始應用柔性制造系統,實現了機(jī)加工(gōng)和钣金加工(gōng)的全自(zì)動、無人(rén)化加工(gōng)不同的零件(jiàn)。

機(jī)加工(gōng)FMS包括若幹台加工(gōng)中心、機(jī)器人(rén)去(qù)毛刺單元、清洗單元、軌道輸送車等設備和控制軟件(jiàn),配備了立體(tǐ)貨架,放(fàng)置工(gōng)件(jiàn)和工(gōng)裝,可(kě)以完成從(cóng)粗到精的全自(zì)動加工(gōng);钣金加工(gōng)的FMS系統則可(kě)以實現從(cóng)钣金下料、沖孔、折彎到焊接等整個钣金制造工(gōng)藝。

随着自(zì)動化、數字化和檢測等技術(shù)的發展,近年(nián)來(lái)FMS系統的技術(shù)已經逐漸成熟,成爲離(lí)散制造企業提升生(shēng)産效率的必然選擇。

誤區三:重局部改造,輕整體(tǐ)優化

很多企業十分(fēn)注重對瓶頸工(gōng)位或消耗人(rén)工(gōng)較多的工(gōng)位進行自(zì)動化改造,推進“機(jī)器換人(rén)”。這種方式雖然能夠減少人(rén)工(gōng),提高單個工(gōng)位的效率,但(dàn)是對于提升生(shēng)産線的整體(tǐ)效率意義不大(dà),而且往往會将瓶頸工(gōng)序轉移到其它工(gōng)位。

正确的方式是基于工(gōng)業工(gōng)程的理(lǐ)念,利用價值流圖等方法,根據生(shēng)産的産品類型、産量、批量、制造工(gōng)藝、産能、生(shēng)産節拍(pāi)和在制品物流傳輸方式,對産線進行整體(tǐ)優化。同時,從(cóng)實現自(zì)動化加工(gōng)與裝配的角度來(lái)對制造工(gōng)藝進行優化,以降低自(zì)動化改造的難度,盡量滿足多種變型産品的生(shēng)産與裝配。

誤區四:重單元系統應用,輕整體(tǐ)規劃與系統集成

曆經數十年(nián)的應用,工(gōng)業軟件(jiàn)的功能不斷細化,在制造企業中覆蓋的業務越來(lái)越廣,企業應用的信息系統越來(lái)越多。

很多企業往往是爲了解決某一個或一類問(wèn)題,滿足某個業務部門(mén)或者某個業務流程的需求而建設一套信息系統,“頭痛醫頭”缺乏整體(tǐ)規劃,導緻系統之間功能重疊、邊界模糊、數據來(lái)源多樣等問(wèn)題。

例如(rú),某企業先導入了ERP系統,後來(lái)由于生(shēng)産現場細化管理(lǐ),導入了MES系統,之後由于需要對倉庫進行精細化管理(lǐ),引入了WMS,三個系統都(dōu)有物料管理(lǐ)功能,由此帶來(lái)一些單據需要在不同部門(mén)多個系統之中重複錄入,同一個數據在不同系統之中多頭管理(lǐ),導緻工(gōng)作(zuò)效率低、數據不一緻等問(wèn)題。各類信息系統越上越多,功能越來(lái)越複雜,但(dàn)是信息孤島林立,很多數據需從(cóng)系統中導出、處理(lǐ)、再導入另一系統中,需要到多個系統進行查詢,才能獲取有效信息。

數據變更時,不能及時從(cóng)接收變更的源頭系統傳遞到其它關聯系統。企業的運營效率卻沒有提升,甚至反而下降,投資回報率不高。

部分(fēn)企業已經意識到此類問(wèn)題,通過對業務和系統邊界的劃分(fēn),簡化數據在不同系統之間傳遞的過程,實現數據的實時共享,保證數據的準确性,消除信息孤島,爲企業運營和經營分(fēn)析提供統一、一緻的數據源。

誤區五:重建設,輕運維

制造企業在智能制造推進過程中,普遍存在重建設、輕運維的問(wèn)題。在系統采購(gòu)和實施階段,企業會展開需求分(fēn)析、系統評估、可(kě)行性分(fēn)析和招标選型,重大(dà)項目高層領導也會參與到決策過程,投入大(dà)量的人(rén)力、物力和财力。但(dàn)在系統上線以後,卻缺乏持續的運維,應用軟件(jiàn)多年(nián)不進行維護和升級,系統功能與實際業務流程的匹配度差距越來(lái)越大(dà),系統價值難以發揮;自(zì)動化産線也存在不及時維護保養,故障率高等問(wèn)題。

企業的發展是動态變化的,唯一的不變就(jiù)是變。企業在信息系統選型時,需要充分(fēn)考慮系統的柔性化、平台化、可(kě)配置和可(kě)擴展;同時,企業也需要及時對系統進行維護升級,企業的IT團隊要能夠及時根據企業需求的變化,對信息系統進行重新配置,盡量減少語言級的二次開發,注重IT治理(lǐ)。

誤區六:重數字化設計(jì),輕數字化仿真與優化

近年(nián)來(lái),制造企業在産品研發方面的投入持續增加,購(gòu)買了三維CAD、CAE等軟件(jiàn),但(dàn)是,大(dà)部分(fēn)企業還(hái)是重産品開發、輕研究,主要還(hái)是根據客戶的訂單需求進行産品設計(jì),對于前沿技術(shù)的研究與探索不夠。在系統應用方面,數字化設計(jì)軟件(jiàn)應用十分(fēn)廣泛,部分(fēn)企業已經延伸到數字化工(gōng)藝,但(dàn)是對于仿真技術(shù)的應用還(hái)停留在初級階段,主要進行運動仿真、結構和流體(tǐ)仿真與驗證,尚未實現仿真驅動設計(jì)和多物理(lǐ)場的仿真分(fēn)析和優化設計(jì),仿真應用不成體(tǐ)系,缺乏對仿真規範、仿真流程、材料數據庫的管理(lǐ),仿真人(rén)員(yuán)沒有建立專門(mén)的組織,仿真軟件(jiàn)的價值遠(yuǎn)未充分(fēn)發揮。

在國(guó)際先進制造企業中,仿真已成爲提升産品研發能力,改進制造工(gōng)藝,提高産品性能和可(kě)靠性的重要手段。

企業在推進智能制造的過程中,一定要數字化設計(jì)與數字化仿真與優化并重,數字化設計(jì)是仿真的基礎,應用數字化仿真與優化技術(shù)來(lái)提升産品性能;同時,在仿真技術(shù)應用過程中需要注重仿真規範和标準、仿真流程、仿真結果的分(fēn)析和利用,實現仿真知識管理(lǐ)。

誤區七:重信息系統應用,輕數據價值體(tǐ)現和管理(lǐ)改善

很多制造企業在數字化轉型的過程中已經應用了諸多信息系統,但(dàn)系統應用的效果和發揮的價值卻參差不齊。一方面,雖然企業信息系統的應用領域不斷拓展,但(dàn)企業對系統的數據本身(shēn)缺乏分(fēn)析,數據的價值未得(de)到充分(fēn)挖掘,難以支撐企業決策;另一方面,企業想借助信息系統去(qù)管理(lǐ)大(dà)部分(fēn)的業務問(wèn)題,但(dàn)建設信息系統時,卻忽略了企業本身(shēn)所需要執行的管理(lǐ)改善,業務管理(lǐ)的規範和标準很不完備,造成系統的應用效果未達到預期。

一些優秀的制造企業在信息系統選型之前,除了必要的業務現狀調研、需求分(fēn)析等工(gōng)作(zuò)外,還(hái)會對企業的業務流程進行梳理(lǐ)和優化,包括營銷模式、研發過程管控、生(shēng)産運營體(tǐ)系、物流供應體(tǐ)系等,通過建立組織、完善制度、輸出改善措施和行動細則,來(lái)支撐整個系統的建設,真正的做到“管理(lǐ)先行、業務驅動”。在應用系統的基礎上,通過BI決策分(fēn)析對數據内涵的價值進行挖掘和分(fēn)析利用,對各類業務進行前瞻性預測及分(fēn)析,并實現戰略分(fēn)解和運營監控,爲企業各層級的決策提供有力支撐。

誤區八:重顯示度,輕實用性

在國(guó)家大(dà)力推進智能制造的背景下,部分(fēn)企業不惜重金打造出“豪華版”的智能工(gōng)廠(chǎng),各種智能裝備和信息系統一應俱全,包括知名品牌的BI、ERP、PLM、MES、SRM、ESB、生(shēng)産及物流仿真系統、自(zì)動立體(tǐ)庫、AGV、自(zì)動化産線、生(shēng)産指揮中心等,建立了專門(mén)智能制造展廳、車間現場的參觀通道、示範生(shēng)産線等,很有顯示度,但(dàn)在實用性方面卻明顯不足。

總之,推進智能制造是一個長期的過程,不要期望“畢其功于一役”,制造企業需要建立“打持久戰”的決心。智能制造推進是一個十分(fēn)複雜的系統工(gōng)程,涉及到多個領域的技術(shù),技術(shù)本身(shēn)也在不斷創新和發展,因此,不僅需要系統地規劃,在規劃落地執行過程中,也要根據企業的實際經營狀況對規劃滾定;制造企業必須本着務實求真的态度,既要考慮系統的先進性,更要考慮實用性;制造企業既要建設好自(zì)身(shēn)的專業團隊,又要适時引入專業的咨詢服務機(jī)構和數字化、自(zì)動化解決方案提供商作(zuò)爲戰略合作(zuò)夥伴。

返回